咨询电话:400-027-6118

咨询电话:400-027-6118

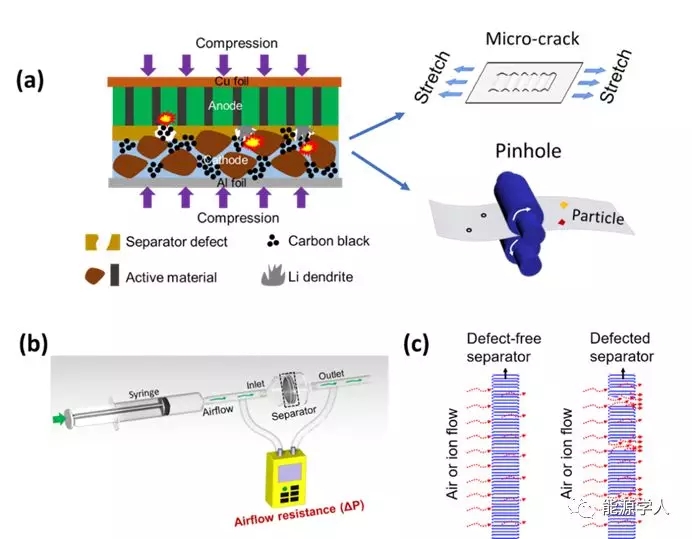

随着各种高性能能源储存设备,如锂离子电池、钠离子电池、锂硫电池等的应用,电池的安全性受到人们越来越多的关注。隔膜材料是电池结构中非常重要的一个组成部分,即使是肉眼看不到的微小缺陷发生在其表面,都会给电池带来诸如电压失稳、自放电、微短路、甚至热击穿等危险。所以它的质量好坏直接关系到电池整体的运行安全性。然而在电池薄膜的实际加工、生产过程中,其表面难免会产生微孔或者微裂纹等缺陷 (图1(a))。如何快速准确的检测出电池隔膜的缺陷是一个亟待解决的问题。本文提出一种简便、高效、无损的低空气流速压强差测量方法来实现对隔膜表面缺陷的探测。研究发现,这种方法可以敏感且高效的检测出薄膜表面产生的微孔和微裂纹两种缺陷,并能分辨出微孔的个数、大小以及微裂纹的扩展程度。而进一步的实验测试发现这些缺陷会对电池的正常运行带来不同程度的负面影响。这一新方法对电池隔膜的质量监测、失效分析以及隔膜涂料的性能检测具有重要意义。

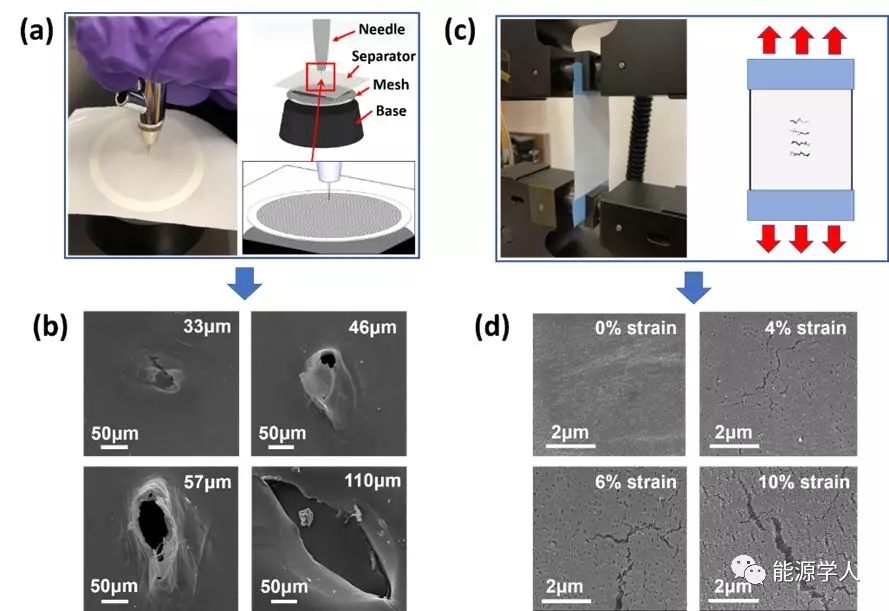

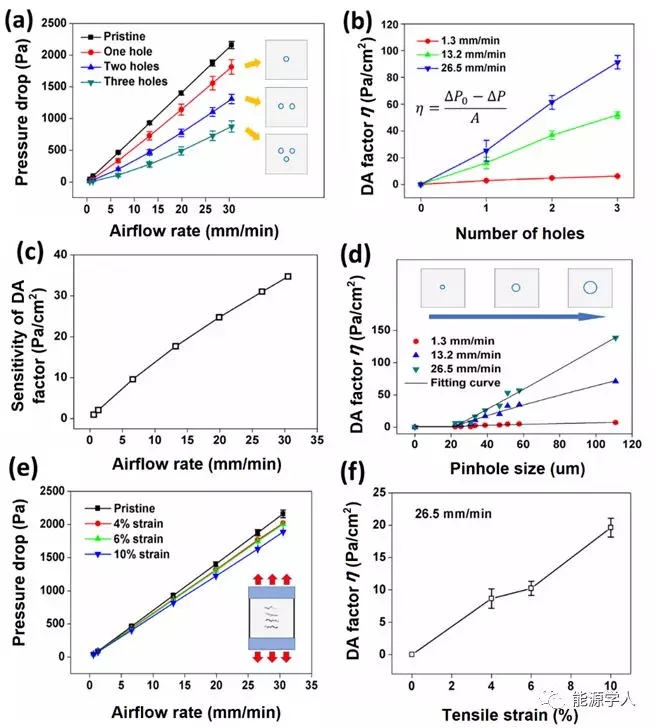

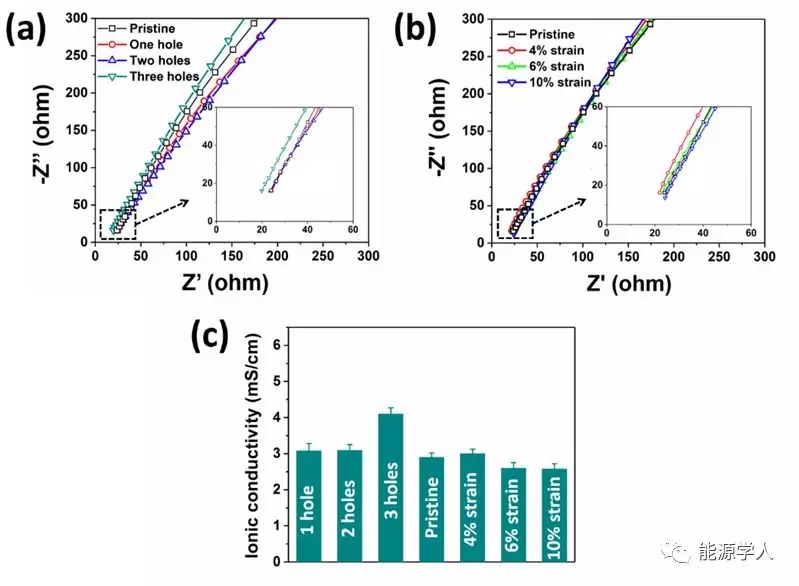

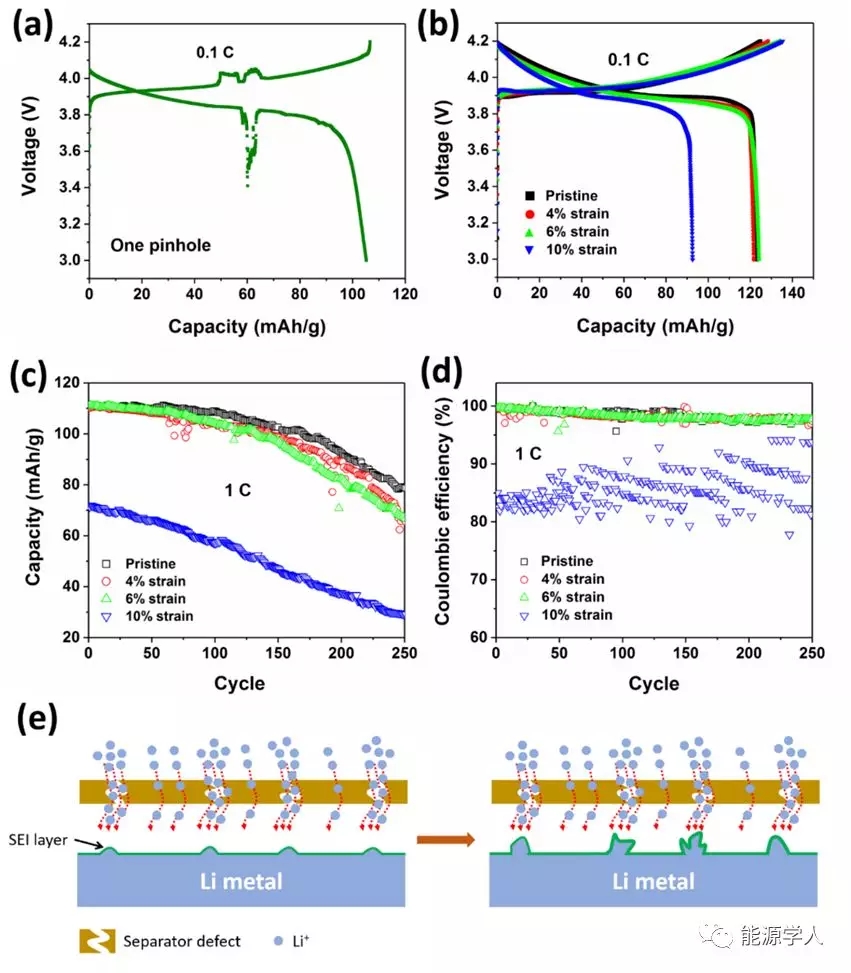

近日,华中科技大学航空航天学院李仁府教授团队与华盛顿州立大学材料与机械工程系王宇助理研究教授、仲伟虹教授团队(共同通讯作者)在国际顶级期刊Energy Storage Materials上以短通讯形式发表题为““See” the Invisibles: Inspecting Battery Separator Defects via Pressure Drop”的文章,共同第一作者是华中科技大学李毅超博士与华盛顿州立大学傅雪薇博士生。受离子传输与气流传输相似性的启发(图1(c)),研究人员采用一套简易装置(图1(b))对不同流速下空气流通过隔膜前后产生的压强差进行测量与分析,以此判断隔膜的缺陷度。为了验证方法的有效性,研究人员人为通过扎孔与拉伸在隔膜上制造了两类缺陷:微孔与微裂纹(图2)。结果显示,压强差法可以快速有效的检测并分辨出微孔的个数、尺寸,以及微裂纹的程度,特别在较高流速条件下灵敏度更高(图3)。通过对两种缺陷条件下隔膜导离子特性的测试发现,除了3号微孔隔膜,其他带缺陷的隔膜均未能被导离子测试方法发现(图4),而压强差法已可以成功探测出所有缺陷情况。进一步,将两种缺陷条件下的隔膜组装成半电池测试其电化学性能发现,当隔膜上仅出现一个微孔时就发生了短路现象;而10%拉伸条件下产生的微裂纹隔膜电池也发生了充放电异常;4%与6%拉伸条件下产生的微裂纹隔膜电池在经过250次充放电循环后也发生了电池性能下降的现象。究其原因可能是缺陷引发了锂离子在电池内部的不均匀传输与沉积导致不稳定SEI膜的产生,这个过程会进一步消耗电解质并导致显著的容量损失。

图1.检测电池隔膜缺陷的压差法:(a)隔膜在生产过程中可能产生的缺陷;(b)试验测试方法;(c)离子流过隔膜与空气流过隔膜的相似性示意图。

图2. 两类人为制造的隔膜缺陷:(a)扎孔制造微孔方法;(b)微孔形貌与尺寸;(c)拉伸制造微裂纹方法;(d)微裂纹形貌。

图3. (a)不同微孔个数条件下压强差与流速关系;(b)不同流速下微孔个数与损失因子关系;(c)流速与损失因子敏感性关系;(d)不同流速下微孔尺寸与损伤因子关系;(e)不同微裂纹下流速与压强差关系;(f)固定流速下隔膜应变与损失因子关系。

图4. 隔膜的导离子特性:(a)不同微孔条件下隔膜的尼奎斯特图;(b)不同微裂纹条件下隔膜的尼奎斯特图;(c)两种缺陷下隔膜导离子特性对比。

图5. 将有缺陷隔膜组装成半电池测试其电化学性能:(a)0.1C条件下带一个微孔隔膜的电池充放电曲线;(b)0.1C条件下带不同微裂纹隔膜的电池充放电曲线;(c)循环稳定性测试;(d)带不同微裂纹隔膜的电池库伦效率;(e)带微裂纹隔膜下SEI膜成形示意图。

【总结】

本文作者首次提出了以一种高效、便捷、低成本且无损伤的基于低流速下压强差测量方法来评估电池隔膜可能产生的缺陷。结果显示,相比传统的导离子测试方法,压强差法可以有效检测出微孔与微裂纹两类缺陷,并且高流速更有利于缺陷的发现,而这些缺陷会不同程度的对电池性能产生负面影响,带来安全隐患。这一方法为电池隔膜的质量监控与评估,以及电池的失效分析提供了一种新途径。

(本文转自公众号 能源学人,如有侵权请联系管理员删除!)