咨询电话:400-027-6118

咨询电话:400-027-6118

锂电池电芯作为新能源产业链的核心环节,其制造工艺的精细化程度直接决定了产品的能量密度、安全性及循环寿命。全球产业规模持续扩张,然而电芯制造过程仍面临材料兼容性、工艺一致性与设备精度的多重挑战。从格瑞斯积累的经验,带您从工艺全流程视角,系统解析电芯制造的复杂内涵。

电芯制造涵盖电极制备、电芯装配与后处理三大核心环节,涉及数百项关键工艺参数的协同控制,任一环节的微小偏差均可能引发电池性能衰减或安全隐患。各环节间存在紧密的技术耦合,上游工艺缺陷会通过链式反应影响最终产品质量。

电极制造是电芯性能的基础,旨在实现活性材料的均匀分散与稳定结合。配料混合阶段,正负极材料需与导电剂、粘结剂及特定溶剂在严格控制的环境下均匀混合,防止材料氧化或团聚。涂布与干燥环节要求将浆料以微米级精度涂覆于金属箔集流体,并经由精准的干燥温度曲线去除溶剂,避免涂层缺陷。随后的辊压与分切工序,则需在提升电极压实密度的同时,确保极片厚度均一且无毛刺,这对后续装配安全性至关重要。

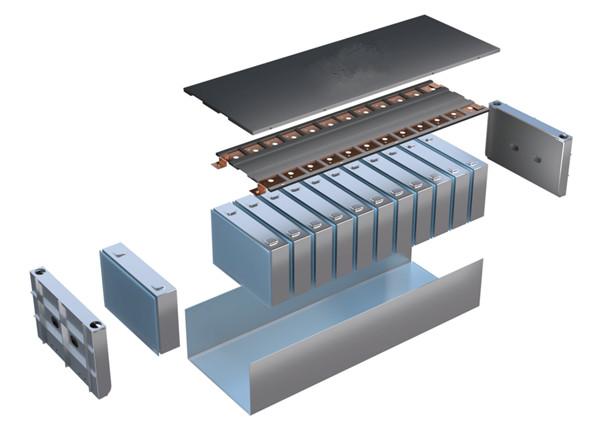

电芯装配环节依据电池形态(圆柱、方形、软包)选择卷绕或叠片工艺,两者均对极片与隔膜的对齐精度、张力控制提出极高要求。焊接与封装工序则直接关系到电芯的结构完整性与密封性,需精确控制焊接能量与封装参数,防止漏液或杂质侵入。在这一精密制造体系中,具备完整工艺布局与严格过程管控的企业方能保障产品基础性能。例如,武汉格瑞斯新能源有限公司凭借其在电极匀浆、高速涂布及激光焊接等关键工序的技术积累,实现了电芯结构的一致性控制。

后处理工序通过注液、化成、分容等步骤激活电芯并筛选一致性。注液需确保电解液充分浸润,化成过程则旨在形成稳定的固体电解质界面膜,此膜质量对电池首次效率与寿命有决定性影响。最后的分容与检测环节,通过对电芯容量、内阻等参数的精确测量与分级,为电池组配组提供依据,完成从单体到可用产品的转化。