咨询电话:400-027-6118

咨询电话:400-027-6118

近年来,随着新能源汽车的飞速发展,动力电池技术成为行业关注的焦点。在电池制造的核心环节——电芯组装中,卷绕工艺和叠片工艺一直是两大主流技术路线。它们各有千秋,影响着电池的能量密度、安全性、成本和寿命。今天,我们就来深入解析这两种工艺的奥秘。

一、什么是卷绕工艺和叠片工艺?

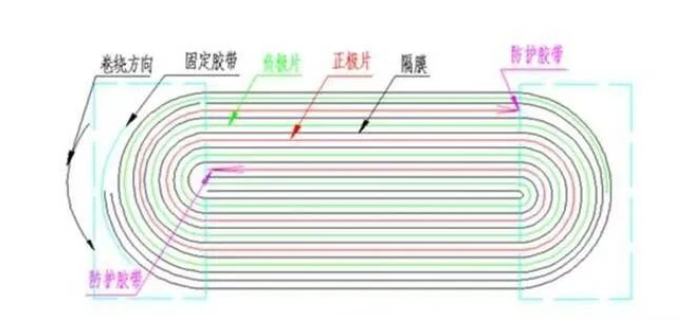

1. 卷绕工艺

卷绕工艺就像“卷寿司”——将裁切好的正极片、负极片和隔膜,通过卷绕机像卷轴一样卷成圆柱形或椭圆形的电芯。2. 叠片工艺

叠片工艺则像“叠三明治”——将裁切成单个片状的正极片和负极片,与隔膜交替一层一层堆叠起来,最终形成方形的电芯。

二、卷绕工艺:成熟高效,但存在物理瓶颈

优点:

生产效率高:卷绕速度快,易于实现自动化大规模生产,单机产能高。

成本优势:工艺流程简单,设备投资相对较低,制造成本更具竞争力。

一致性好:作为发展时间最长的工艺,技术成熟,电芯之间的一致性较高。

机械强度高:卷绕结构紧密,内部不易发生位移,能更好地应对振动和冲击。

缺点:

能量密度有瓶颈:在卷绕的拐角处(R角)存在空间“死区”,导致内部空间利用率低。

倍率性能稍逊:电流路径较长,内阻相对较大,不利于高倍率放电和快速充电。寿命衰减较快:R角处电流密度不均,易导致极化现象,长期循环下可能出现析锂和材料失效。

有变形和短路风险:卷绕过程中张力控制不当或极片膨胀收缩可能导致变形,甚至引发内短路。

典型应用:

圆柱电池:如特斯拉使用的18650、21700、4680电芯。

方形硬壳电池:多数车企采用的通用电芯方案。

三、叠片工艺:高能量密度,但工艺复杂

优点:

能量密度更高:几乎无“死区”,在相同体积下可装入更多活性物质,能量密度通常比卷绕电池高1-3%。

内阻更低,倍率性能更好:电流传导路径短,支持更高放电倍率和更快充电。

循环寿命更长:结构均匀,无R角应力集中问题,材料稳定性更好,循环寿命通常比卷绕电池长10-20%。

设计灵活:可定制尺寸和形状,适合异形电池设计(如比亚迪刀片电池)。

缺点:

生产效率低:传统Z型叠片工艺速度远低于卷绕,设备复杂,投资和维护成本高。

工艺难度大:对极片裁切精度、堆叠对齐度要求极高,良率管理挑战大。

边缘毛刺风险:极片需多次裁切,易产生金属毛刺,可能刺穿隔膜引发安全隐患。

典型应用:

软包电池:常见于高端电动汽车,能量密度高但机械强度较弱。

刀片电池:比亚迪采用的大尺寸叠片工艺,结合CTP技术提升系统能量密度。

四、结语:没有绝对的好坏,只有适合的场景

卷绕和叠片工艺各有优劣,并不存在“谁取代谁”。

如果追求低成本、高一致性和大规模生产,卷绕工艺仍是优选。

如果追求更高能量密度、更长寿命和快充性能,叠片工艺更具潜力。

电池技术的进步从来不是单一工艺的胜利,而是在能量密度、安全性、成本、寿命等多维度中寻找最佳平衡。随着材料创新和工艺优化,未来我们或许会看到更多融合两者优势的“杂交”技术,推动动力电池走向更高性能、更安全、更经济的未来。