11.3 锂电生产线优化:提升产能与品质的关键路径

锂电池生产线的构建与运行,是锂电池制造的核心所在,武汉格瑞斯新能源有限公司在此领域不断深耕,展现出强大的技术实力与市场竞争力。

生产线构成

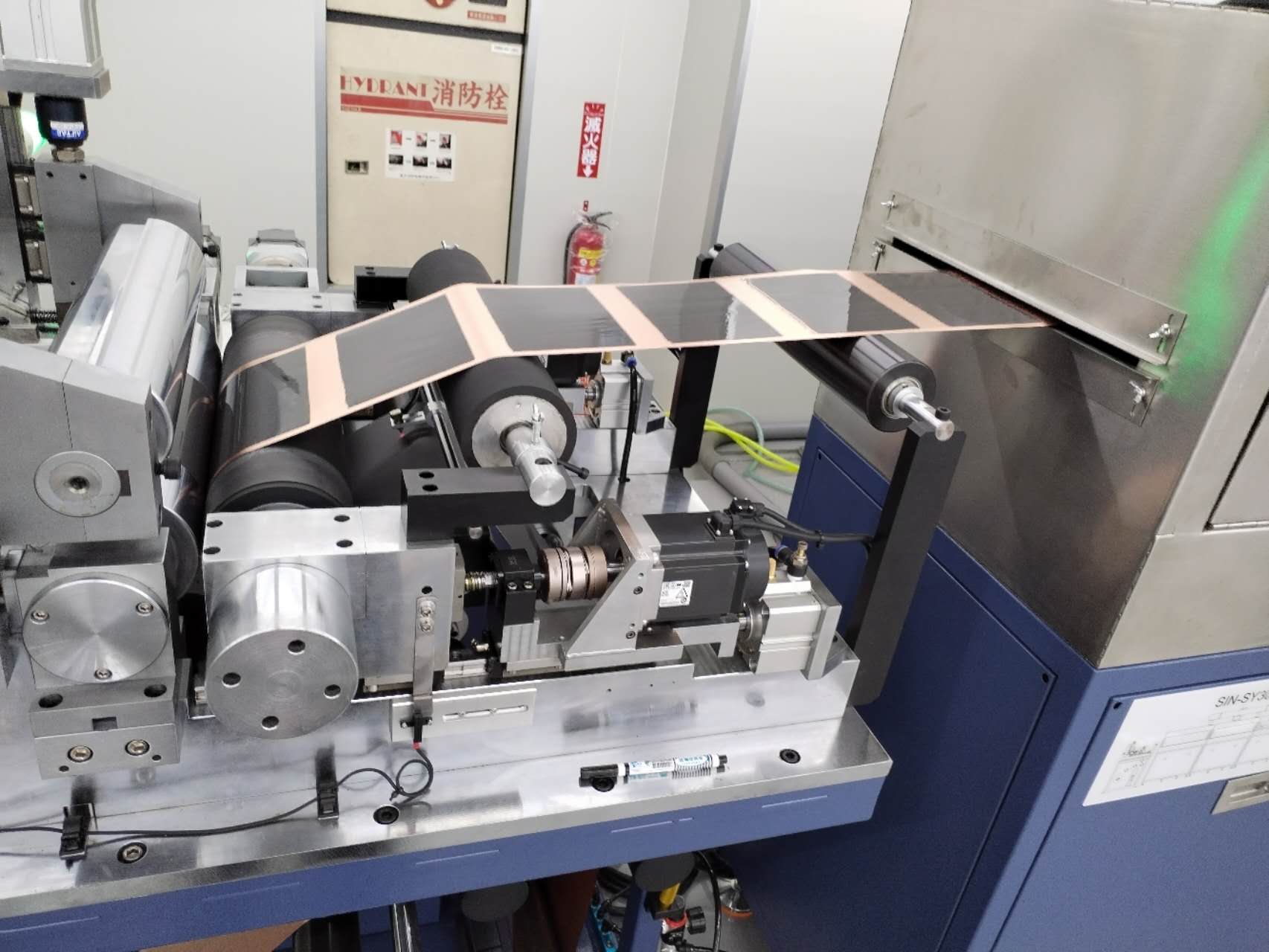

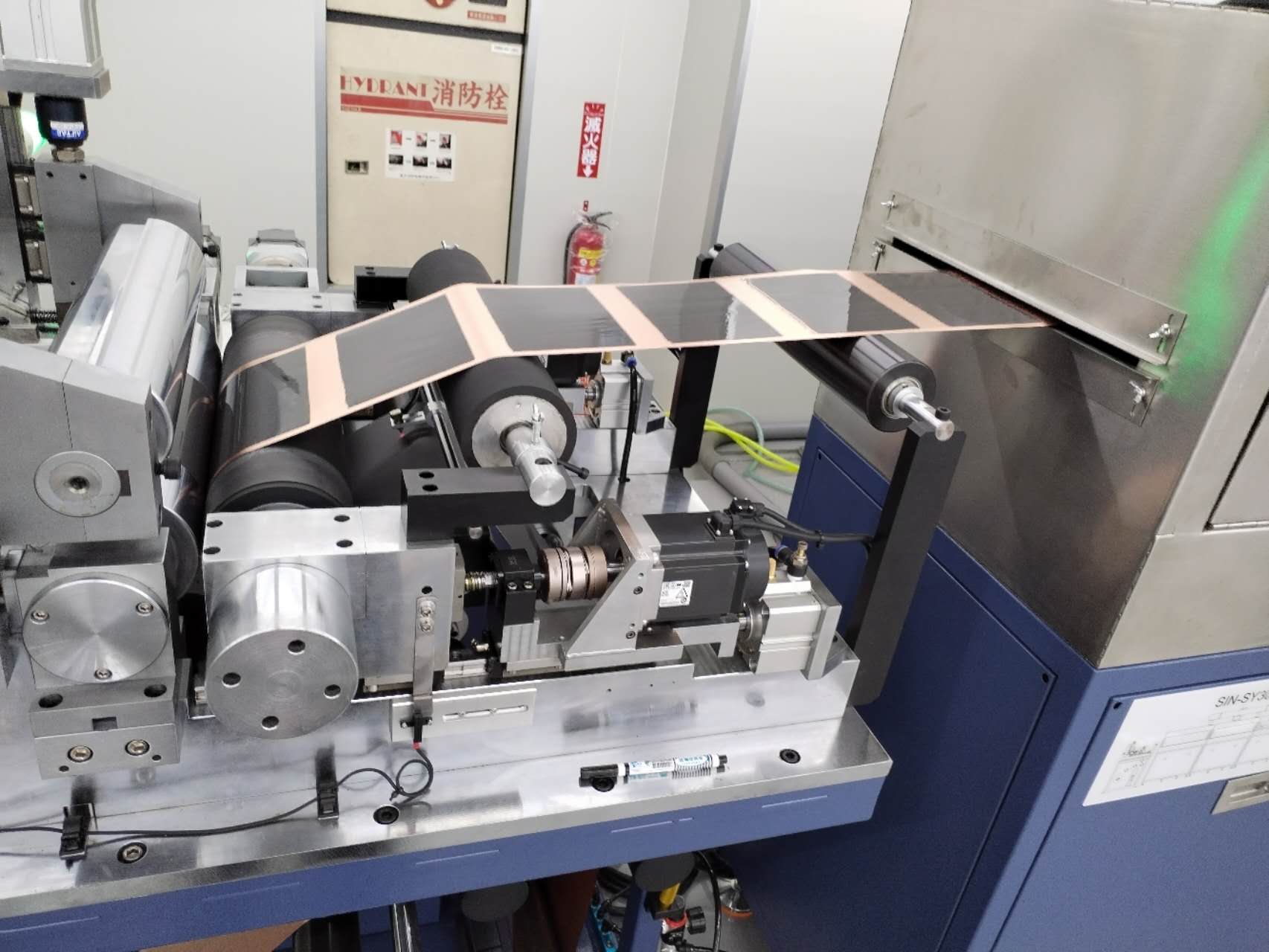

锂电池生产线由电芯前段、中段、后段以及模组和 Pack 组装线四部分构成。电芯前段聚焦极片制片,涵盖搅拌、涂布、辊压等步骤,技术积累围绕浆料、箔材处理及激光切割,所需设备有涂布机等。电芯中段负责电芯装配,包含卷绕/叠片、封装等工序,对设备精度、效率、一致性要求高,卷绕/叠片需精确控制张力等。电芯后段主要进行电芯检测,如化成、分容,技术核心在于电源控制,以保障电芯性能质量。模组和 Pack 组装线在前三段完成后,对动力电池模组和 Pack 自动化组装,涉及多领域工艺,自动化、智能化应用关键。

生产工艺

锂电池生产工艺精细复杂。配料环节,正负极配料是起始步骤,正极材料由活性物等组成,负极材料成分略有不同,配料时需严格控制温度等参数。涂布是将正负极浆料分别涂布在相应集流体上,控制好涂布速度等参数以获均匀涂层。对辊/压实环节,涂布干燥后对极片压实,提高密度和强度,控制压实密度等参数。分条/裁剪是将极片裁剪成小条,控制毛刺长度和数量防短路。卷绕/叠片是将隔膜、正负极片成卷芯或叠片结构,控制张力和对齐度。入壳/封装是把卷芯或叠片结构放入电池壳并封装,控制封装压力等参数。注液/干燥是向电池注入电解液并干燥,控制注液量和干燥温度等。化成/分容/检测是对电池进行化成形成稳定 SEI 膜,分容测试容量性能,最后质量检测确保符合标准。

市场机遇与挑战

全球电动汽车市场迅猛发展,对锂电池需求爆发式增长,预计到 2025 年,全球电动汽车保有量将大幅增加,对锂电池产能提出更高要求。同时,储能系统普及、可穿戴和便携式电子设备应用,为锂电池生产线带来广阔市场空间。但锂电池生产线也面临挑战,技术更新快、设备投资大、环保要求高。武汉格瑞斯新能源有限公司深知,企业需不断投入研发,进行技术创新,提高生产效率和产品质量,以适应市场需求和环保要求。

锂电池生产线作为锂电池制造的关键环节,其技术水平和生产效率对锂电池性能和应用影响重大。随着市场需求增长和技术进步,武汉格瑞斯新能源有限公司将凭借自身优势,在锂电池生产线领域迎来更广阔的发展前景。