武汉格瑞斯自动切折烫一体机使用说明

第一章设备概述

一 、设备功用与适用范围

1.设备型号:GRS-ZTY220

2.设备功用

可实现电池切边、折边、烫边三工序一体完成

3.适用范围

本机适用于尺寸:长*宽*高=(20-300)*(20-80)*(3.0-10)锂电池电芯

二、设备工作原理及特点

1.设备组成:

切刀机构,夹具机构,夹具驱动机构,折边机构,微调机构,机架机构,

电磁阀,PLC,人机界面,步进电机,交流电机,马达驱动器,继电器,光电开关

2.工作原理:

a.手动按钮启动,合并夹具档边,人工放置电池极片,并夹紧

b. 按下启动按钮,自动送料系统工作。

c. 切刀切去电池多余部分边料。

d. 折料系统完成电池侧边折叠。

e. 加热系统完成电池烫边。

f. 完成以上工序后,自动送料系统返回原点。

g.人工取出电池,完成一个工作周期。

3.设备特点

采用滚轮式折边结构简单紧凑、性能稳定

能适用于不同规格的产品电池,且调整简单方便,只需更换夹具及调整有关调节螺丝即可

切刀精度高,可达微小间隙切削,从而使切边无毛刺;且使用寿命高,可重复修磨

可同时加工多个产品,生产效率高

产品定位夹具采用双线性导轨际向,精度高、性能稳定,可达0.05MM以内

外形尺寸小,可节约空间:重量且有脚轮,搬运方便

采用铝型材制作机架,外形漂亮;钣金采用立体几何设计,简洁美观

可采用电气控制自动运行,调试时可用手动

三 设备尺寸

1200*700*900 MM

第二章 运行与操作

一、

控制面板操作

1、

操作面板的组成:

操作面板由

两个调速器,两个烫边温控器、

电源启动按钮、电源

停止按钮、文本器组成。另外侧边有两个自动启动按钮和机台上一个急停按钮

各部份功能介绍:

2.1两个调速器:控制切刀马达的运行速度,即切刀速度

2.2两个温控器:控制发热体温度,即烫边温度。

2.3电源启动按钮:此按扭为接通机器电源,电源接通后,其绿色指示灯会亮。

2.4电源停止按钮:在“紧急状况”下,按此按钮切断机器总电源

2. 5 两个自动启动按钮:当文本面板切换到自动时,同时按下两个自动按钮,自动开始运行。

2. 6自动时,按下急停,所有动作停止,急停复位机台进入手动状态。

2. 7温度控制器说明

温度控制器用于控制加热时的温度,此温度可根据需要设置,并可调节温度的上下限,可设置上下限报警。正常情况下温度控制器上电之后,温度控制器有两排液晶显示,上面的一行PV是温度感应器感应到的温度,不加温时显示的是室温。下面一行是设定的目标温度SV。电源启动之后就开始加热,到达目标值后约一分钟后温度会稳定下来,上下偏差不会超过±2℃。温度控制器设定的报警值为5℃,即超过目标温度5℃或低于目标温度5℃,温度控制器就会报警,温度控制器上的参数设定请参考温度控制器说明。

2.8文本器:

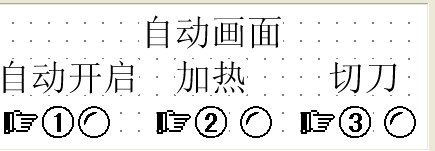

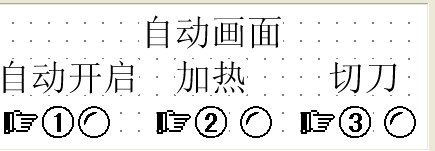

在此画面按1号自动运行键启动自动开启状态(再按回1号键切换手动状态),按2号键发热体开始加热,按3号键切刀马达开始工作,若温控器到达了设定的温度时,同时按侧面的启动按钮开始自动运行。

注:按文本上下翻页键可以进行页面切换

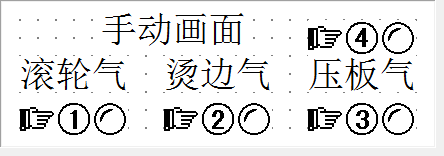

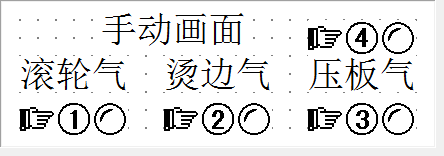

按1号按钮打开滚动轮气缸。按2号按钮打开烫边气缸。3号4号键控制压电芯上下气缸工作.

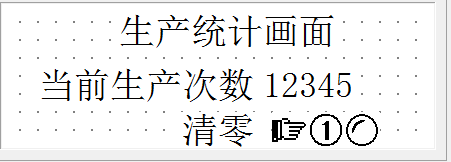

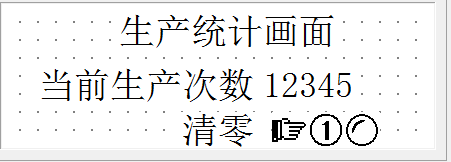

此画面是显示当前生产数量

按1号键可以清除当前的生产数量,生产可以可以重新计数。

按面板SET键可以切换相应参数设定,在面板侧键入设定的参数后,按ENT键确定输入。

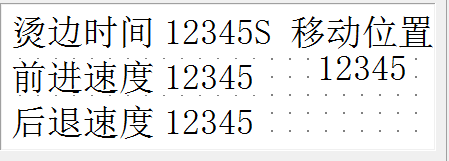

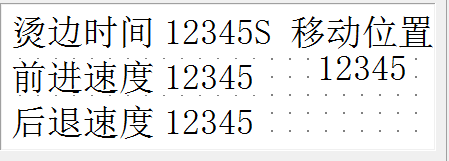

1烫边时间:烫边时间的基本单位是为秒

2前进后退速度:设定范围为0~3500HZ

3移动位置:设定范围为2800~3000.

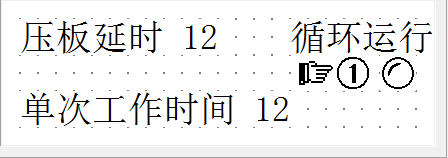

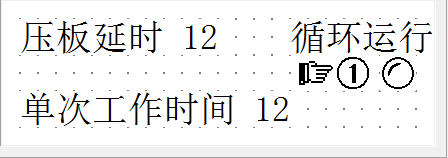

此画面是设定电芯压板下降气缸延时时间.循环运行是设备出货前调试使用.单次工作时间是显示单次工作的时间.

注:上述可作参考,如有需要可以按照需求设置。

二、

各主要部分运行操作说明

1、

自动运行

1.1 接通气路。

1.2 将机器的电源线接到AC200V电源,并检查控制箱内的带漏电空气开关是否接通,一切就绪后,将操作面板上的

电源启动按钮按下,打开电源。

1.3将文本器切换到自动页面,按下①自动,待温度到达设定值后,夹好电池后,同时按侧面两个启动按钮开始自动工作。

第三章电气控制

一、

电气技术参数

额定电压:AC220V

工作频率:50HZ

总功率: 2.5KW

二、

电气资料

1.

电控图(见附录二)

第四章 注意事项

1.本机只可在室内使用

2.周围温度-10℃~+40℃

3. 维修本机人员须有上岗资格

第五章 常见故障维修

|

故障现象 |

故障分析 |

处理方法 |

|

电源故障 |

电源电压是否有投入 |

检查电网电压 |

|

检查断路器及保险盒 |

维修和更换 |

|

接触器开关线路 |

检查更换 |

|

系统无反应 |

温度是否到达、感应开关是否到位。 |

检查温控系统及启动开关 |

|

温度不上升 |

温控器是否正常 |

检修或更换 |

|

线路故障 |

检查维修 |

|

检查发热管是否损坏 |

坏:维修或更换 |

|

调速马达 |

1马达是否正常、

2 线路故障 |

1.检修或更换

2.检查维修 |